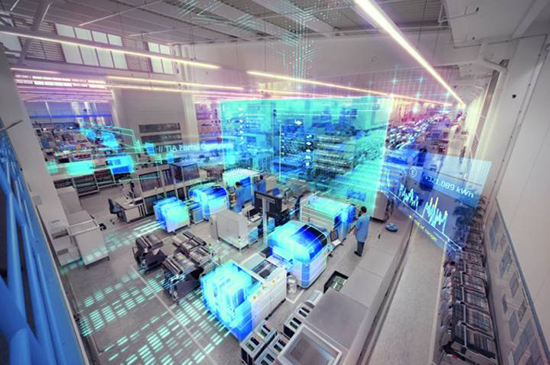

“數字化工廠”貫穿工廠的整個工藝設計、規劃、驗證等制造過程, “數字化工廠”不是一個獨立的系統,設計規劃階段,需要與設計部門的CAD/PDM系統進行數據交換,并對設計產品進行工藝可行性驗證,同時所有規劃還需要考慮工廠資源情況,所以,“數字化工廠”與設計系統CAD/PDM和企業資源管理系統ERP的集成是非常有必要的。“數字化工廠”還可以把企業已有的生產數據集成起來。數字化工廠解決方案,能夠幫助制造企業縮短產品上市周期、降低產品研發成本、消除信息不對稱所造成的成本與效率損失、提高生產線配置與布局效率、降低生產線潛在故障與風險、減少生產制造過程中的不確定性等。

數字化工廠的主要環節與關鍵技術

產品設計環節——三位建模是基礎

在產品研發設計環節利用數字化建模技術為產品構建三維模型,能夠有效減少物理實體樣機制造和人員重復勞動所產生的成本。同時,三維模型涵蓋著產品所有的幾何信息與非幾何制造信息,這些屬性信息會通過PDM/cPDM (產品數據管理/協同產品定義管理)這種統一的數據平臺,伴隨產品整個生命周期,是實現產品協同研制、產品從設計端到制造端一體化的重要保證。

經歷了多年的發展,數字化建模技術已經相當成熟,數字化建模技術的應用始于航空航天領域,由于對產品和零部件的精度、質量、加工工藝有著比其他行業更加苛刻的要求,航空航天工業讓數字化建模技術的效用得以充分發揮。至今使用三維設計軟件的全三維建模技術在制造業的應用已經相當普及。

生產規劃環節——工藝仿真是關鍵

在生產規劃環節,基于PDM/cPDM中所同步的產品設計環節的數據,利用虛擬仿真技術,可以對于工廠的生產線布局、設備數量、生產工藝流程、物流配送等進行仿真模擬,通過仿真模擬進行分析、評估、驗證,對于不合理的地方及時進行調整與優化,減少后續生產執行環節對于實體系統的更改與返工次數,從而有效減低成本、縮短工期、提高效率。

虛擬仿真技術廣泛應用于汽車、船舶及其他大型設備制造過程中。利用虛擬仿真工藝規劃,來減少實際生產線調整改進所需要花費的成本。

生產執行環節——數據采集實時通

早期的數字化工廠,其實并不包含生產執行環節,但隨著制造業企業具體實踐與應用的發展,數字化工廠的概念開始向覆蓋產品整個生命周期的全價值鏈拓展與延伸,作為將產品從設計意圖轉化為實體產品的關鍵環節,生產執行無疑應該是數字化工廠的關鍵一環。

這個環節的數字化,體現在制造執行系統(MES)與其他系統之間的互聯互通上。MES與ERP、PDM/cPDM之間的集成,能夠保證所有相關產品屬性信息從始至終保持同步,并實現實時更新。

如果某一款產品的零部件或原材料發生變化,PDM/cPDM和MES中的數據信息會同步變化,MES會自動調整制造解決方案,有效避免了傳統制造企業由于信息無法及時傳遞和同步所造成的誤工。借助RFID(無線射頻識別技術),MES還能夠對生產線上的產品零配件進行識別和路徑規劃,從而實現柔性化的混線生產,大幅提高生產效率。